Sommaire

L'amélioration de la durabilité des produits est un enjeu clé dans de nombreux secteurs industriels. Grâce à l'utilisation de moules de précision, il devient possible d'optimiser la qualité, la résistance et la longévité des composants fabriqués. Plongez dans les paragraphes suivants pour découvrir comment les moules de précision transforment les procédés de fabrication et apportent une réelle valeur ajoutée à la conception des produits.

Comprendre les moules de précision

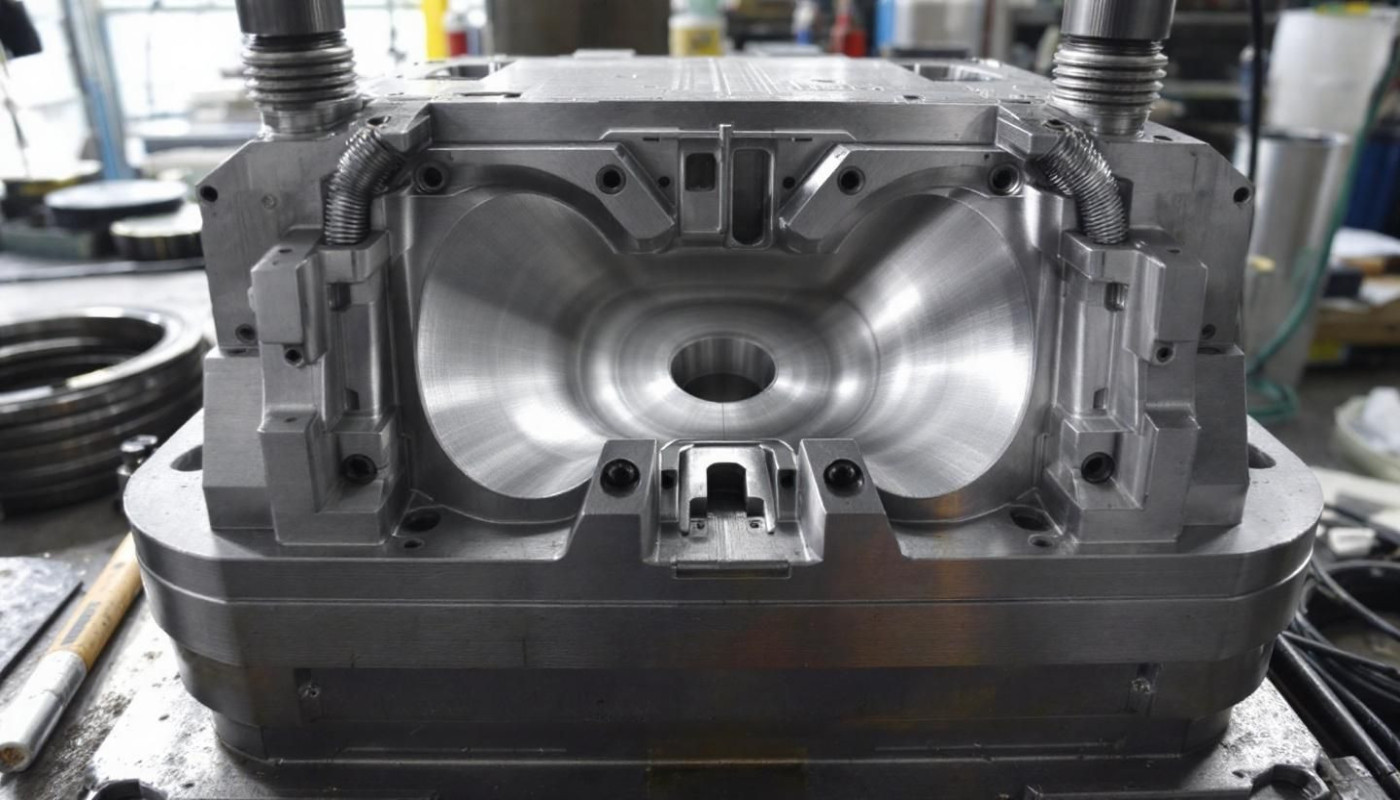

Les moules de précision représentent des composants essentiels dans le secteur de la fabrication industrielle moderne, particulièrement dans le domaine de l'injection plastique. Conçus à partir de procédés avancés tels que l'usinage de haute précision, ces moules se distinguent par leurs caractéristiques techniques remarquables : ils répondent à des exigences de tolérance extrêmement serrées, permettant ainsi la production de pièces répétables avec une constance sans faille. Grâce à ces méthodes, chaque moule assure non seulement une reproductibilité exemplaire, mais aussi des finitions de surface parfaitement homogènes, répondant aux attentes strictes des industries exigeant un niveau élevé de qualité.

L'utilisation des moules de précision dans la fabrication garantit que chaque produit fini bénéficie d'une précision dimensionnelle optimale, réduisant au minimum les défauts et les variations. Cette maîtrise des tolérances permet d’optimiser l’efficacité des procédés industriels et d’améliorer la durabilité des articles fabriqués. Pour approfondir l'influence de la précision dans la conception des moules pour l'injection plastique, il peut être utile de cliquer pour en lire davantage et explorer les études de cas ou recommandations d’un ingénieur spécialiste en outillage, qui joue un rôle déterminant dans ce domaine.

Impact sur la résistance des produits

Le recours à des moules de précision améliore significativement la robustesse des pièces obtenues par moulage, un facteur déterminant pour la durabilité des produits finis. En garantissant une homogénéité optimale lors de la fabrication, ce procédé limite la présence de défauts internes, tels que les inclusions d’air ou les variations d’épaisseur, qui forment habituellement des points faibles structurels. Cette maîtrise de la fabrication permet ainsi aux pièces de mieux supporter les contraintes mécaniques auxquelles elles seront soumises en usage réel, ce qui se traduit par une augmentation notable de leur performance. De plus, la constance géométrique offerte par le moulage de précision réduit les risques de fissuration, de déformation ou de rupture prématurée, contribuant ainsi à une fiabilité accrue sur le long terme et à une résistance supérieure face à l’usure. Grâce à ces avancées, il devient possible de proposer sur le marché des produits répondant à des exigences strictes en matière de durabilité et de robustesse, adaptés aux secteurs industriels les plus exigeants.

Optimisation des coûts de production

L’utilisation de moules de précision dans l’injection plastique transforme l’économie des entreprises en rendant la production nettement plus efficiente. Grâce à la qualité exceptionnelle des empreintes obtenues, le taux de rebut diminue considérablement, ce qui se traduit par une optimisation significative des ressources. Les déchets générés sont réduits, permettant ainsi une économie notable de matières premières et limitant les pertes souvent coûteuses. Pour un directeur industriel spécialiste des procédés de fabrication, cette optimisation s’accompagne d’une baisse du nombre d’interventions de retouche, ce qui fluidifie le flux de production et réduit les temps d’arrêt des machines. Le rendement global s’en trouve amélioré, garantissant une rentabilité accrue et une gestion des coûts mieux maîtrisée, indispensable pour rester compétitif sur le marché de l’injection plastique.

Soutien à l’innovation produit

Les moules de précision jouent un rôle déterminant dans l’innovation des entreprises industrielles, en offrant la capacité de réaliser des géométries avancées et des formes complexes qui étaient auparavant inaccessibles. Grâce à une maîtrise fine de la conception, il devient possible de répondre à des besoins spécifiques de personnalisation sans sacrifier la qualité du produit fini ni la répétabilité des fabrications. Cette approche permet notamment l’intégration de fonctionnalités innovantes directement lors du processus de moulage, ce qui réduit les étapes de production et accélère le développement de nouveaux produits. La personnalisation à grande échelle, facilitée par ces technologies, constitue également un levier puissant pour se démarquer dans des marchés saturés, où la compétitivité repose sur la capacité à proposer des solutions sur-mesure adaptées aux attentes des clients.

Pour les entreprises souhaitant conserver une longueur d’avance dans leur secteur, investir dans des moules de précision offre un avantage stratégique indéniable. En facilitant la réalisation de pièces à haute complexité, non seulement la flexibilité de la conception s’accroît, mais la rapidité de mise sur le marché s’améliore également. La fiabilité et la constance des résultats obtenus garantissent que chaque produit, même personnalisé, respecte des standards élevés de performance. Un chef de projet en développement produit, doté d’une vision globale, saura capitaliser sur ces atouts pour stimuler l’innovation et renforcer la compétitivité de son entreprise face à des exigences de marché en constante évolution.

Vers une durabilité accrue

L’utilisation de moules de précision représente une avancée significative en matière de durabilité, permettant une gestion optimale des matières premières et la diminution des déchets industriels. Grâce à ces outils de haute technologie, il est possible d’obtenir des pièces parfaitement adaptées aux besoins, limitant ainsi les pertes de matériaux et favorisant l’écoconception des produits. Cette démarche s’inscrit pleinement dans une logique d’économie circulaire, où le recyclage et la réutilisation des ressources deviennent la norme plutôt que l’exception, ce qui permet de réduire considérablement l’empreinte carbone des processus de fabrication.

Pour les entreprises, investir dans des moules de précision se traduit par une meilleure maîtrise des coûts et une valorisation de la responsabilité environnementale. Un contrôle plus rigoureux de la qualité et des quantités utilisées soutient non seulement la durabilité des produits mais améliore également leur image auprès des consommateurs exigeants en matière de respect de l’environnement. Cette approche proactive répond aux attentes croissantes du marché et de la réglementation, tout en renforçant la compétitivité des entreprises engagées dans des démarches responsables.

Sur le plan sociétal, la généralisation des moules de précision favorise la transition vers des modes de production plus durables, en promouvant l’écoconception dès la phase de développement des produits. Cela encourage la responsabilité collective face aux enjeux environnementaux et contribue à la réduction de l’empreinte carbone à l’échelle globale. Ainsi, la mise en œuvre de ces solutions innovantes constitue une étape clé pour accompagner la société vers une économie circulaire, bénéfique pour l’ensemble des parties prenantes.

Articles similaires

Comment les nouvelles technologies améliorent la PTI Sécurité dans les entreprises

Est-il temps de passer à une tondeuse robotisée pour votre petit espace vert ?

Comment créer un compost durable pour votre jardin ?

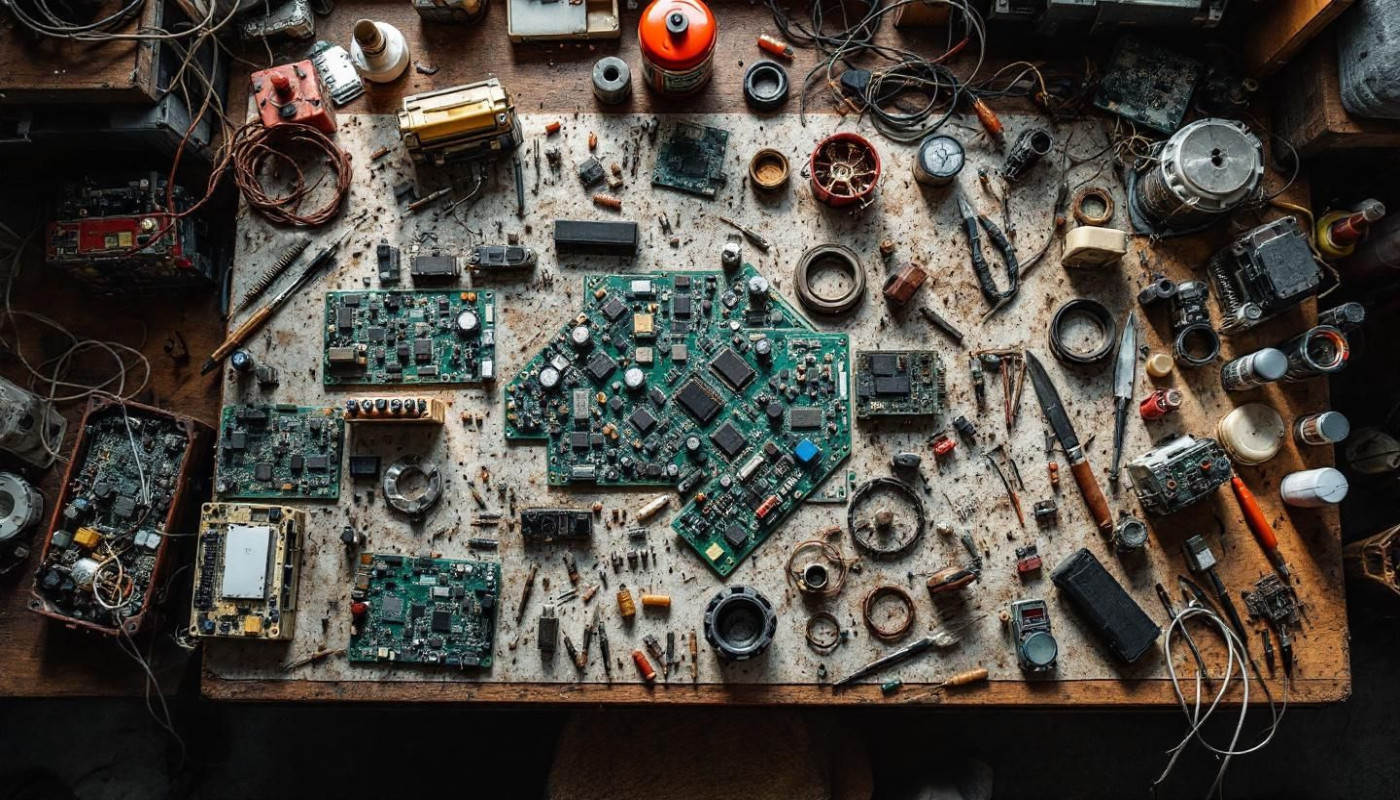

Stratégies pour optimiser la longévité des équipements électroniques

Découverte des nouvelles tendances dans le monde des rencontres en ligne

Comment détecter et prévenir les menaces numériques sur votre réseau ?

Comment les innovations en gestion territoriale transforment-elles les communautés locales ?

L'importance d'un suivi régulier après l'achat de vos lunettes

Les nouvelles approches en gestion de propriété pour 2023

Techniques modernes pour améliorer la communication en entreprise

Évolution des traitements de la dysfonction érectile au fil des années

L'importance des technologies vertes dans le traitement de l'eau

Principes et pratiques d'une usine textile éthique et durable

UNIVERSRESTAU, le spécialiste du matériel de restauration professionnel

Exploration approfondie des avantages des chatbots pour les entreprises

L'intelligence artificielle au service de la médecine

Les défis de la transition énergétique en France

Les avancées de la robotique dans l'éducation

Les avancées de la robotique dans le domaine médical